ما هو 5 محور CNC التصنيع؟ كل شيء تحتاج لمعرفته

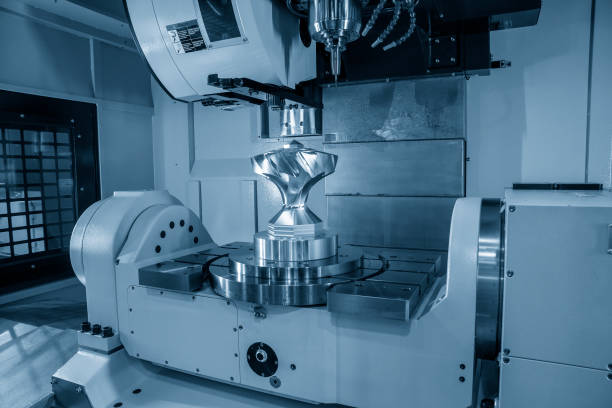

5 محور التصنيع هو واحد من الأكثر تقدما التصنيع المقتطع العمليات المتاحة اليوم. من خلال التحكم في 5 محاور حركة في وقت واحد ، يحقق كفاءة لا مثيل لها في قطع الهندسات المعقدة. على عكس الآلات التقليدية ذات المحاور الثلاثة ، تمكن CNC ذات المحاور الخمسة من الدوران متعدد الزوايا للأداة أو قطعة العمل ، مما يقلل بشكل كبير من تغييرات الإعداد وتوفير معالجة إعداد واحدة عالية الدقة.

ما هو 5 محور التصنيع?

تجمع المعالجة الخمسية المحاور بين ثلاثة محاور خطية (X و Y و Z) ومحورين دورانيين ، مما يسمح لأدوات القطع بالتحرك في وقت واحد على طول خمسة محاور مختلفة ، مما يتيح إنتاج أجزاء معقدة للغاية مع الحد الأدنى من الإعدادات.

الميزة الرئيسية تكمن في المرونة الديناميكية. الحركة المتزامنة لخمسة محاور ، بما في ذلك المحاور الخطية X و Y و Z مع المحاور الدوارة A / B و C ، تسمح لأداة القطع بالاقتراب من قطعة العمل بزوايا مثالية ، وتعزيز التشطيب السطحي مع تمديد عمر الأداة. بالنسبة للأجزاء التي تتطلب قطع تحت ، أو أسطح ملتوية ، أو هندسات معقدة ، & nbsp;5 محور CNC ليس فقط يقصر دورات الإنتاج بل يزيل أيضًا الأخطاء التراكمية من إعادة الموقع ، مما يجعل "التصنيع الكامل في إعداد واحد" حقيقة واقعة.

لفهم محور آلة الطحن ذات المحور الخمسة بشكل أفضل ، دعونا نحدد أولاً عدد محور التصنيع. يشير عدد المحور في التصنيع باستخدام الحاسب الآلي إلى عدد الاتجاهات التي يمكن أن تتحرك فيها أداة القطع أو قطعة العمل لتشكيل المنتج النهائي. عادة ما تكون آلات CNC التقليدية لها ثلاثة محاور (X و Y و Z) ، مما يسمح بالتحرك في ثلاثة اتجاهات: ذهاب وإياب على محور Z ، عموديًا على محور Y ، وجانبًا على محور X.

يعزز التصنيع بخمسة محاور هذه الوظيفة عن طريق دمج محورين دورانيين إضافيين. يمكن تكوين هذه المحاور الدوارة بطرق مختلفة ، مما يؤدي إلى إعدادين شائعين: محور AC 5 ومحور BC 5.

- تكوين AC 5 محورفي هذا الإعداد ، يميل محور A طاولة العمل ، في حين يدور محور C حول محور Z. ويمكن العثور على هذا الإعداد بشكل شائع في الآلات ذات المحور الخمسة على غرار الترونيون ، حيث توفر جدول الميل مرونة أكبر في معالجة الهندسات المعقدة.

- BC 5 محور التكوينفي هذا التكوين ، يميل محور B محور الأداة بدلاً من طاولة العمل ، في حين يوفر محور C الدوران حول محور Z. عادة ما يظهر هذا الإعداد في الآلات ذات المحاور الخمسة الرأس-الرأس ، مما يوفر إمكانية الوصول الأفضل لمعالجة الأجزاء الكبيرة أو الثقيلة لأن قطعة العمل تبقى ثابتة في الغالب.

مع هذه المحاور الدورانية الإضافية ، تسمح الآلات ذات المحاور الخمسة بمعالجة أكثر دقة وكفاءة مقارنة بإعدادات CNC التقليدية ذات المحاور الثلاثة أو حتى المحاور الأربعة. هذه الآلات مثالية لإنشاء هندسات وميزات معقدة مع الحد الأدنى من إعادة الموقع ، مما يجعلها قيمة للغاية في صناعات الطيران والسيارات والتصنيع الطبي.

ماذا تعني "5" في المحور الخمسة؟

يشير 5 في 5 محاور إلى حقيقة أن الآلات المستخدمة في معالجة 5 محاور تضيف محورين إضافيين إلى المحورين الثلاثة القياسية - X و Y و Z - لمجموع خمسة محاور. A يدور حول محور X، و B يدور حول محور Y، و C يدور حول محور Z.

أدناه جدول يشرح كل محور:

| المحور | الحركة |

| إكس | اليسار واليمين (الحركة الأفقية) |

| واي | الجبهة والخلف (حركة العمق) |

| ز | للأعلى والأسفل (الحركة العمودية) |

| ألف | الدوران حول محور X |

| باء | الدوران حول محور Y |

| جيم | الدوران حول محور Z |

إما AC 5 محور CNC أو BC 5 محور CNC متاح.

5 محور - التكوينات المحتملة

سيتم استخدام واحد من المحاور الثلاثة الدوارة لآلة الطحن CNC ذات المحاور الخمسة اعتمادا على التكوين المحدد. آلة على غرار الترونيون وآلة على غرار الدوار الدوار هما التكوينان الأساسيان.

محاور A و C من آلة طاحونة CNC ذات محور 5 على غرار الترونيون تدور حول محوري X و Z ، على التوالي ، في حين أن آلة طحن CNC ذات محور 5 على غرار الدوار تدور محوري B و C حول محوري Y و Z ، على التوالي.

التمييز الرئيسي بين الاثنين هو كيفية التعبير عن المحاور الدوارة: يعبر أسلوب الدوران الدوارة لآلة الطحن CNC ذات المحور الخمسة عن المحاور الدوارة من خلال الدوران الدوارة ، في حين أن نوع الترونيون يحرك الجدول. بما أن لكل منها فوائد ، فإن اختيار أي استخدام يعتمد في المقام الأول على المهمة الموجودة في متناول اليد. أدناه جدول يظهر التكوينات المحتملة ذات المحاور الخمسة:

| التكوين | المحاور الدوارة | وصف | الايجابيات | السلبيات |

| أسلوب Trunnion | محور A يدور حول محور X، محور C يدور حول محور Z. | يتحرك الجدول لتحقيق حركة خمسة محاور بينما يبقى المغزل ثابتًا. | إعداد أكثر صلابة ، أفضل للقطع الثقيل ، ويدعم أجزاء أكبر. | حركة الطاولة تحد من قدرة الوزن وقد تتطلب مساحة أكبر. |

| الدوار-الدوار-النمط | محور B يدور حول محور Y، محور C يدور حول محور Z. | يدور المغزل لتحقيق حركة 5 محاور بينما تبقى الجدولة ثابتة في الغالب. | يتعامل مع أجزاء ثقيلة لأن الطاولة تبقى ثابتة، مما يسمح بتصميمات أكثر دمجا. | أقل صلابة من الآلات على غرار الترونيون ، مما يؤدي إلى مشاكل الاهتزاز المحتملة في القطع الثقيل. |

كيف تعمل آلة CNC ذات المحور الخمس؟

تعمل آلة CNC ذات 5 محاور بكفاءة عالية ودقة ، مما يتطلب الحد الأدنى من المشاركة البشرية بعد الإعداد. تستخدم الآلة أدوات القطع الدوارة لتشكيل المادة الموضعة على لوحة. إليك تفصيل موسع لكيفية عمله:

إنشاء تصميم CAD للجزء

الخطوة الأولى في معالجة CNC ذات المحاور الخمسة هي تصميم جزء في برنامج CAD (التصميم بمساعدة الكمبيوتر). وهذا يسمح للمهندسين والمصممين بتصور شكل وحجم وهيكل الأجزاء في ثلاثية الأبعاد وإجراء التعديلات اللازمة قبل المعالجة الفعلية. يعمل نموذج CAD كمخطط رقمي للجزء الذي سيتم تصنيعه.

تحويل تصميم CAD إلى برنامج CAM

يأخذ برنامج CAM (التصنيع بمساعدة الكمبيوتر) تصميم CAD الرقمي ويولد مسار الأدوات اللازم لتتبع الآلة. يحسن البرنامج الحركات، وضمان أن تقوم الآلة بالقطع بكفاءة مع تقليل هدر المواد ووقت المعالجة.

إنشاء رمز G

برنامج CAM يحول بيانات مسار الأدوات إلى G-code ، مجموعة من التعليمات الأبجدية والرقمية التي توجه آلة CNC حول كيفية التحرك. يحدد رمز G كل شيء من سرعة الأداة ومسارها ومعدل تغذيتها إلى أداة القطع المحددة لاستخدامها في كل مرحلة من مراحل التصنيع. هذا الشفرة مهمة لأنها تمكن آلة CNC ذات المحاور الخمسة من إجراء قطع دقيقة على الهندسات المعقدة.

تحميل رمز G إلى آلة CNC ذات المحور 5

بمجرد أن يكون رمز G جاهزًا ، يتم تحميله إلى آلة CNC ذات المحاور الخمسة. تعمل رمز G كدليل للآلة ، وتعليمها حول كيفية تنفيذ الحركات الدقيقة اللازمة لتشكيل الجزء. يدير G-code الدوران المتزامن لمحاور متعددة ، مما يسمح للأداة بالاقتراب من قطعة العمل من زوايا مختلفة.

وضع المادة على اللوحة

الخطوة الأخيرة في إعداد آلة CNC ذات المحور الخمسة هي وضع المادة بشكل صحيح على لوحة الآلة. تثبيت آمن في مكانه لمنع أي حركة وعيوب غير دقيقة أو عيوب الجزء أثناء عملية التصنيع. قد تتضمن هذه الخطوة استخدام أجهزة أو تركيبات للحفاظ على المواد بقوة.

بمجرد إعداد كل شيء ، تبدأ آلة CNC ذات المحور الخمسة في التصنيع وفقًا لتعليمات رمز G. مع كل قطع ، تعدل الآلة موقع وتوجيه الأداة وقطعة العمل ، مما يخلق أجزاء مفصلة ومعقدة للغاية بدرجة عالية من الدقة.

فوائد 5 محور التصنيع

هناك مزايا مختلفة لمعالجة 5 محاور وبعضها تشمل:

عمليات الإعداد الفعالة

آلة CNC ذات 5 محاور أقل تعقيدا من آلة CNC ذات 3 محاور في جانب الإعداد. بالنسبة لآلات CNC ذات المحور الخمس ، يمكن أن تعمل على خمسة أسطح في وقت واحد. علاوة على ذلك، يمكن للآلات ذات المحاور الخمسة إنتاج أجزاء ذات أشكال معقدة ومحنية في إعداد واحد. على النقيض من ذلك، تتطلب الآلات القياسية ذات المحور الثلاثة إعدادات متعددة لأجزاء الآلة ذات المنحنيات أو الوجوه المتعددة.

بالنسبة إلى آلة ثلاثية المحاور ، تحتاج إلى أدوات قطع مختلفة لكل وجه ، مثل مطاحن النهاية أو قطع الأنف الكروية ، وإعادة وضع الجزء في كل مرة لتجهيز زوايا مختلفة. وهذا يتطلب أجهزة عقد العمل لتأمين الجزء في كل اتجاه جديد، مما يزيد من وقت الإعداد وخطر عدم التوازن. على النقيض من ذلك ، يمكن للآلة ذات المحاور الخمسة أن تقوم بجميع القطع دون إعادة وضع الجزء ، مما يحسن الدقة والكفاءة.

آلة أشكال معقدة

التصنيع 5 محاور لديها العديد من المزايا على التصنيع 3 محاور و 4 محاور، بما في ذلك القدرة على إنتاج قطع معقدة. هذا هو السبب في أن التصنيع الخمسي المحور أصبح أكثر انتشارًا في التصنيع الحديث.

تعني مجموعة محسنة من موقع أدوات الحركة والقطع للآلات ذات المحاور الخمسة مرونة إضافية ودقة أعلى ودقة في قدرة التصنيع باستخدام الحاسب الآلي للتصاميم المعقدة ، والتي ستكون صعبة أو مستحيلة بموجب أساليب الإنتاج القياسية.

دقة عالية وتكرار

غالبا ما تتطلب التصنيع اليدوي إعدادات إضافية لضمان التصنيع الأمثل. قد تتضمن هذه الإعدادات إعادة معايرة الجهاز ، وإعادة وضع قطعة العمل يدويًا بين القطع ، أو ضبط الأداة لكل عملية جديدة. هذه الخطوات ، على الرغم من أنها ضرورية للتجهيز اليدوي ، قد تؤدي إلى تغير التصميم والأخطاء بسبب مشاركة الإنسان أو عدم التوازن أثناء إعادة الموقع.

على النقيض من ذلك ، يتطلب قطع CNC ذو 5 محاور إعدادات أقل لأن الآلة يمكن أن تعدل أداة القطع وتوجه قطعة العمل في وقت واحد. وهذا يقلل بشكل كبير من خطر الأخطاء ويحافظ على الدقة طوال العملية. علاوة على ذلك ، فإن معظم آلات CNC الحديثة ذات المحاور الخمسة تعيد وضع قطعة العمل تلقائيًا وتعدل اتجاه الأداة ، دون تدخل بشري أثناء الطحن ، مما يضمن تسامحات معالجة أكثر صرامة ونتائج أكثر اتساقًا.

آلات CNC ذات المحور 5 يمكن أن تحقق عادة التسامحات ± 0.001 مم أو حتى أكثر صرامة، اعتمادا على دقة الآلة وتعقيد الجزء. في بعض الحالات ، يمكن لأدوات القطع الأقصر على آلة ذات 5 محاور أن تحسن أيضًا من طول عمر الأداة وقابلية التكرار ، لأن هذه الأدوات لديها انحراف أقل وتحافظ على ظروف قطع أكثر استقرارًا.

إعداد واحد

مطلوب تكوينات آلة متعددة لتصنيع هندسة معقدة. مقارنة بالآلات ذات المحاور الثلاثة ، فإن آلات CNC ذات المحاور الخمسة تحتوي على خمسة محاور ، ومرة واحدة فقط يتم إعدادها لقطعة العمل الخاصة بك. سوف تتعامل الآلة مع كل عملية التصنيع المطلوبة لتصنيع المنتج المطلوب.

تتيح طبيعة إعداد آلات CNC ذات المحاور الخمسة أجزاء معقدة بسرعة وتكاليف أقل وأقل أخطاء شائعة في آلات CNC التقليدية.

كفاءة إنتاج عالية

مع تقليل كبير من معالجة الأجزاء والوقت المساعد ، تتضمن معالجة المحاور الخمسة مجموعة واسعة من سرعات المغزل ومعدلات التغذية ، مما يسمح للآلة بقدرة قطع ضخمة قوية. 5 محور CNC تدخل حقبة جديدة من التصنيع عالية السرعة. الحركة السريعة وموقع 5 محور التصنيع، وكذلك معالجة القطع عالية السرعة، تقصير وقت التحول للسلع شبه المنتهية.

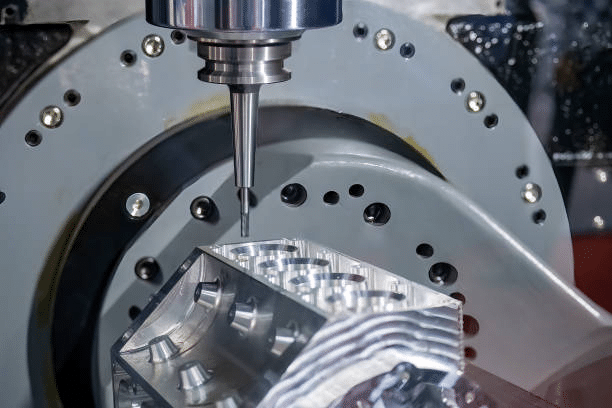

الجودة سطح الانتهاء

تؤدي المحاور الإضافية إلى إنهاء سطح أكثر دقة على آلة CNC ذات المحاور الخمسة. هذه المحاور الإضافية تجعل المكونات أقرب إلى أداة القطع ، مما يسهل الأشكال المطلوبة. كما يسمح باستخدام أقصر لأدوات التصنيع.

هناك القليل من الاهتزاز مع أدوات القطع الأقصر ، مما يقلل من مخاطر العلامات على سطح الأجزاء. علاوة على ذلك ، مع التصنيع العمودي ، فإن استخدام المغزل للأسطح الميلة للطاحونة أكثر كفاءة.

عيوب 5 محور CNC التصنيع

المحور الخمسي له العديد من المزايا وهو مهم جدا في تصنيع الأجزاء. ومع ذلك ، ليس كل شيء وردي مع معالجة 5 محاور لأن بعض العيوب موجودة. فيما يلي عيوب معالجة 5 محاور:

زيادة التكلفة

آلة CNC ذات 5 محاور أكثر تكلفة بكثير من آلة ذات 3 محاور. وكذلك هو البرنامج المطلوب لتشغيل جهاز. علاوة على ذلك ، فمن الأكثر تعقيدا للحفاظ على آلة CNC ذات 5 محاور من آلة CNC. ونتيجة لذلك ، فإن أحد أكبر عيوب آلات CNC ذات المحور الخمس هو التكلفة.

تعقيد البرمجة

تختلف الآلات ذات المحاور الثلاثة عن الآلات ذات المحاور الخمسة في البرمجة بسبب حركتين دورانيتين إضافيتين ، مما يعقد مسار الحركة الاصطناعية.

لتقليل الاصطدام والتداخل ، من الضروري النظر في حركة كل محور متميزة عند برمجة المحور الخمسي.

مطلوب مستوى عال من مهارات المشغل

5 محور CNC التصنيع يستخدم تقنيات متطورة. هناك حاجة إلى مشغل تقني ماهر للغاية للحصول على أقصى استفادة من المعدات. من ناحية أخرى ، يعزز توظيف مشغل ذو مهارات عالية تكاليف العمالة.

أنواع آلات CNC ذات المحور 5

يمكن للآلات ذات المحور الخمس تحسين كفاءة التصنيع والقدرة على التوسع. لتلبية احتياجات صناعة التصنيع، قد تكون مراكز التصنيع هذه من أنواع عديدة. هناك ثلاثة أنواع رئيسية من آلات CNC ذات المحور الخمس:

رأس / رأس

تقع المحاور الدوارة في رأس آلات الرأس / الرأس. يتم تثبيت قمة المحور الخمسة على منصة تتحرك عبر طاولة عمل ثابتة بينما تحمل قطعة العمل في موقعها. ونتيجة لذلك ، لن يكون هناك تدخل أداة على رأس المغزل الآلة.

هذا يزيد من قدرة القمة على التحرك حول قطعة العمل ، مما يجعلها مناسبة لإنشاء قطع ضخمة وثقيلة. يمكن لجدول الآلة مقاومة الأوزان الكبيرة دون الإخلال بدقة الآس الدورانية. ومع ذلك، فإن بنية هذه الأجهزة تقيد من حركات محورها الدوارة.

رأس / طاولة

تتميز تكوين آلة الرأس / الطاولة بمحور دوار واحد في الرأس وواحد في الطاولة الدوارة. ويقع محورهم الدواري في الدماغ وله نطاق محدود. من ناحية أخرى ، فإن عمود الدوار لديه نطاق أكبر (لا نهائي) ويتم وضعه في الجدول.

هذا التكوين مفيد لأنه يمكن أن يدور قطعة العمل إلى أجل غير مسمى. ومع ذلك ، هناك كمية محدودة من الأجزاء لأن المحور الدوار يدعم قطعة العمل.

جدول/جدول

تقع محاور دوران الآلات ذات المحور الخمسة داخل الجدول في هذا التكوين. ونتيجة لذلك ، تحدث جميع الدورانات على الطاولة ، ولا يتحرك الرأس. تصميم هذه الآلات يجعلها مثالية لقطع القطع. علاوة على ذلك، لأن الرأس لا يدور، يمكن للآليين مراقبة عملية القطع على الفور أثناء خطوة البرمجة.

ومع ذلك ، يمكن أن يكون تكوين الآلة أفضل لـ طحن CNC أو CNC تحول مكونات كبيرة أو ثقيلة بسبب عدم قدرة الجدول على تحمل الوزن الزائد.

| نوع الجهاز | وصف | الايجابيات | السلبيات |

| رأس / رأس | المحاور الدوارة في الرأس ، ويتحرك المغزل بينما تبقى قطعة العمل ثابتة على الطاولة. | لا تدخل أداة على رأس المغزل ، مناسبة للأجزاء الكبيرة الثقيلة ، وتحافظ على الدقة تحت الأحمال الثقيلة. | حركة محور الدوران المحدودة بسبب تصميم الآلة. |

| رأس / طاولة | محور دوار واحد في الرأس، والآخر في الجدول الدوار. يسمح الجدول بدوران لا نهائي ، في حين أن الرأس لديه نطاق محدود. | الدوران اللانهائي لقطعة العمل ، مرنة لمختلف أحجام الأجزاء. | قدرة محدودة على حجم الجزء لأن المحور الدوار يجب أن يدعم قطعة العمل. |

| جدول/جدول | كلا المحورين الدوارين موجودين في الجدول ، بينما يبقى الرأس ثابتاً. | مثالية لقطع القطع السفلية وتسمح لصانعي الآلات بمراقبة القطع أثناء البرمجة. | غير مناسبة لمعالجة المكونات الكبيرة أو الثقيلة ، لأن الجدول لديه قيود على الوزن. |

ما نوع الأجزاء التي يمكن معالجتها باستخدام مركز معالجة 5 محاور؟

5 محور CNC التصنيع ينتج مجموعة واسعة من المنتجات. غالبا ما يكون لهذه الأجزاء هندسات معقدة وتصاميم معقدة. إليك بعض الأمثلة على أجزاء التصنيع ذات المحور الخمس:

أجزاء ذات شكل خاص

يشار إلى الأجزاء ذات الأشكال غير المنتظمة باسم الأجزاء ذات الشكل الفريد. قطع العمل لديها مزيج من النقاط والأسطح والخطوط، على سبيل المثال. بسبب الصعوبات في التحكم في ضغط التشديد أثناء العملية ، من الصعب أو مستحيل تقريبا قطع هذه الأجزاء عن طريق التصنيع التقليدي. ومع ذلك ، فإن التصنيع بخمسة محاور ، مع نقطة متعددة المحطات ، يجعل التصنيع أسهل.

بسبب التشديد المتكرر والمواءمة المطلوبة، فمن الصعب نسبيا لأجهزة التصنيع القياسية آلة أجزاء على شكل صندوق. يمكن للآلة ذات المحور الخمسة أن تعمل على العديد من الأسطح في وقت واحد ، مما يجعل من الأسهل وأكثر مرونة لإنتاج قطع على شكل صندوق عالية الدقة.

نوع صندوق أجزاء

بسبب التشديد المتكرر والمواءمة المطلوبة ، من الصعب استخدام معدات التصنيع القياسية على البنود على شكل صندوق. القدرة على آلة 5 محاور للعمل على العديد من الأسطح في وقت واحد تجعل من السهل إنتاج قطع على شكل صندوق عالية الدقة.

أجزاء القرص

5 محور التصنيع باستخدام الحاسب الآلي هو أيضا مثالية لمعالجة أجزاء الطائرات بدون طيار. وهو مثالي لقطع أجزاء الصفائح والبلاتس ، وخاصة تلك التي لها ثقوب توزيع نهاية الوجه أو ثقوب شعاعية. كما أنها مناسبة لإنتاج غطاء محرك الآلة. من المهم ملاحظة أن إما مركز التصنيع الأفقي أو العمودي يستخدم عند اختيار 5 محور CNC التصنيع. يحدد اتجاه الثقب الدقيق مركز التصنيع المحدد.

أجزاء السطح المعقدة

الأجزاء السطحية المعقدة شائعة في العديد من الصناعات، مثل الطيران والفضاء والإلكترونيات. من الصعب تحقيق هذا السطح المعقد مع معدات آلة CNC القياسية. الأسطح الكروية وشفرات محركات التوربينات والمروحات البحرية والمروحات وغيرها من الأسطح المعقدة التي تنتج عن طريق معالجة 5 محاور هي أمثلة.

تطبيقات 5 محور CNC التصنيع

بسبب كفاءتها وقدرتها على التعامل مع الأشكال المعقدة ، يمكن استخدام معالجة CNC ذات المحور الخمس في مجموعة متنوعة من الصناعات. إليك بعض الأمثلة أدناه:

- طبيةتستخدم تقنية التصنيع باستخدام الحاسب الآلي ذات المحور الخمس على نطاق واسع لتصنيع زراعات العظام مثل المفاصل الاصطناعية ومسامير العظام والمسامير الشوكية.

- معدات الطاقة - إنه ينتج النماذج الأولية السريعة وأجزاء معقدة مثل شفرات توربينات الرياح وشفرات الضاغط. عادة ما يكون لهذه الأجزاء أشكال هندسية معقدة ومتطلبات أبعاد صارمة.

- الطيران والفضاءالمكونات مثل شفرات التوربينات والأقراص والمروحات والغلاف وكذلك حزم الجناحين والإطارات والضلاع من أجسام الطائرات معقدة للغاية في الشكل. يمكن للآلات ذات المحاور الخمسة تحقيق التصنيع متعدد المحاور ، وتجهيز هذه الأسطح المعقدة والأجزاء ثلاثية الأبعاد بدقة لضمان دقة عالية وجودة.

- السيارات تستخدم تكنولوجيا التصنيع باستخدام الحاسب الآلي ذات المحور الخمس لتصنيع مكونات مهمة مثل كتل المحرك ورؤوس الأسطوانات والعمود المرفقية والقضبان المتصلة.

ابدأ مع 5 محور التصنيع في ZCprecision

قبل بدء مشروعك ، من المهم التحدث مع متخصص في التصنيع باستخدام الحاسب الآلي. على الصعيد العالمي، ZCprecision هو مورد رئيسي لخدمات التصنيع باستخدام الحاسب الآلي. نحن ننتج أجزاء عالية الدقة CNC مع جودة ممتازة وأوقات الرصاص السريعة وأسعار معقولة بفضل لدينا التصنيع باستخدام الحاسب الآلي الخدمات.

كما يوفر محترفونا المؤهلون تأهيلاً عالياً الدعم التقني لمساعدتك في اختيار من بين مجموعة المواد وتقنيات التصنيع ذات الدرجة الإنتاجية. اتصل بنا الآن لمناقشة مشروعك. قم بتحميل ملف التصميم الخاص بك إلى موقعنا الإلكتروني للحصول على تصميم مجاني تحليل DFM و اقتباس.

استنتاج

الآن أن لديك فهم شامل لمعالجة CNC 5 محاور. الآن هو الوقت المناسب للسيطرة على تجربة التصنيع الخاصة بك.

تزيد آلات CNC ذات المحاور الخمسة من الدقة والدقة وتسرع وتخفيض تكاليف التصنيع وتبسيط عمليات التصنيع. ومع ذلك ، فهي ليست مثالية لكل تصميم. على سبيل المثال ، قد تكون القطع الدقيقة والثقوب والتجويف أكثر ملاءمة وأكثر تكلفة لأجهزة CNC ذات المحاور الثلاثة أو الأربعة.

الأسئلة الشائعة

Q1: لماذا اختيار 5 محور CNC التصنيع على الطباعة ثلاثية الأبعاد؟

تقدم معالجة CNC ذات المحور الخمس دقة أكبر وتنوع المواد وكفاءة مقارنة بالطباعة ثلاثية الأبعاد.

في حين أن الطباعة ثلاثية الأبعاد ممتازة لإنتاج أجزاء معقدة وعلى شكل خاص ، فإنها تفتقر إلى الدقة وجودة السطح التي يمكن أن تحققها معالجة CNC ذات المحاور الخمسة.

تعمل الآلات باستخدام الحاسب الآلي بشكل جيد مع كل من البلاستيك والمعادن ، في حين أن الطباعة ثلاثية الأبعاد مناسبة في المقام الأول للبلاستيك والمعادن المختارة.

بالإضافة إلى ذلك ، فإن التصنيع بخمسة محاور أكثر ملاءمة للإنتاج حسب الطلب لأنه يوفر أوقات تحول أسرع وأجزاء أقوى.

على عكس المكونات المطبوعة ثلاثية الأبعاد التي قد تعاني من ارتباط طبقة ضعيفة ، يتم قطع الأجزاء المصنوعة باستخدام الحاسب الآلي من كتلة صلبة ، مما يضمن سلامة هيكلية متفوقة.

Q2: ما هو الفرق الرئيسي بين 5 محور التصنيع باستخدام الحاسب الآلي و 3 + 2 محور التصنيع باستخدام الحاسب الآلي؟

الفرق الرئيسي يكمن في حركة أداة القطع. في معالجة CNC ذات المحاور الخمسة ، تتحرك الأداة باستمرار على طول المحاور الخمسة ، مما يسمح بمعالجة سطح سلسة ومعقدة مع الحد الأدنى من إعادة الموقع. هذه الطريقة مثالية لأجزاء عالية الدقة مع هندسات معقدة.

على النقيض من ذلك ، تقوم 3 + 2 محور التصنيع باستخدام الحاسب الآلي بقفل الأداة في وضع ثابت ومميل قبل بدء القطع. في حين أنه يسمح بالوصول إلى وجوه متعددة من جزء، فإنه لا يوفر حركة مستمرة، مما يجعله أقل كفاءة للأسطح المعقدة والحرية.

Q3: كم من المحاور يمكن أن يكون لديك CNC؟

الكائن ثلاثي الأبعاد له ستة وجوه ، ويمكن لآلة CNC ذات المحاور الخمسة معالجة معظم الوجوه في إعداد واحد. توجد آلات ذات أكثر من خمسة محاور، مثل آلات CNC ذات 6 محاور و 7 محاور، لكنها تتطلب برمجة أكثر تعقيداً وعادة ما تكون غير ضرورية لمعظم التطبيقات. إضافة المزيد من المحاور تزيد من التحكم في الآلة ولكن غالبا ما تؤدي إلى انخفاض العائدات في الكفاءة وفعالية التكلفة. بالنسبة لمعظم مهام التصنيع الدقيقة، تظل تكنولوجيا 5 محاور التوازن الأمثل بين القدرة والعملية.